Direkt-Bonden

Prozess

Das Direkt-/Hybrid-Bonding, das zum Zusammenfügen zweier Komponenten verwendet wird, bietet drei Hauptvorteile:

- Geringe Bindungskraft

- Klebeprozess bei Raumtemperatur

- Kurzer Prozesszyklus

Allerdings stellt es eine Herausforderung für den Schritt des Klebens dar: Bauteile müssen eine sehr hohe Sauberkeit aufweisen.

Vorteile der Technologie

Der Bonden-Prozess erfordert eine geringe Kraft und Raumtemperatur. Es ermöglicht hochpräzises Bonden für Verbindungen mit hoher Dichte, indem es die Wärmeausdehnung verschiedener Materialien umgeht.

Um lückenfreies Bonden zu gewährleisten, müssen die Ausrichtung- und die Bonden-Schritte in einer partikelfreien Umgebung stattfinden. Dies wird durch die Verwendung spezieller Materialien und eine sorgfältige Steuerung des Luftstroms erreicht.

All diese Vorteile ermöglichen es, einen hohen Durchsatz zu erreichen, der für eine weit verbreitete Einführung der 3D-Integration erforderlich ist.

Eine lange Erfahrung

Im Jahr 2009 startete SET in Partnerschaft mit CEA-Leti, ST-Microelectronics, ALES und CEMES-CNRS ein Gemeinschaftsprojekt namens PROCEED mit Unterstützung von Minalogic und der französischen Regierung (FUI – Fond Unique Interministériel).

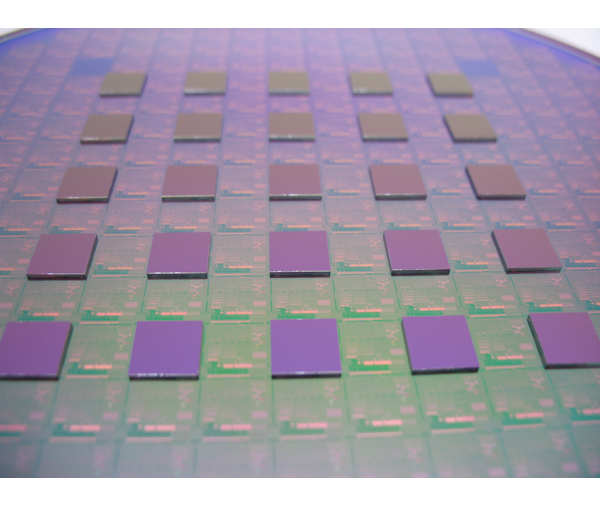

SET demonstrierte erfolgreich die Machbarkeit des Die-to-Wafer-Ansatzes mit Direkt-/Hybrid-Bonding mit einer Genauigkeit von < 1 μm dank eines speziell entwickelten FC300. Dieser Erfolg war Gegenstand zahlreicher Artikel.

Ende 2015 schloss sich SET dem IRT Nanoelec an, um einen schnellen, hochpräzisen Flip-Chip-Bonder für das Direkt-/Hybridbonden zu entwickeln.

Basierend auf den Erfahrungen des PROCEED-Projekts hat SET entworfen und entwickelt der NEO HB für die Produktion.

Im Jahr 2019 führte SET den NEO HB auf der SEMICON Taiwan ein und erfüllte damit die hohen Durchsatzanforderungen, die für eine weit verbreitete Einführung der 3D-Integration erforderlich sind.

en

en fr

fr de

de zh

zh